Итак, завод микрокристаллической керамической оконной пленки… Звучит серьезно, да? И часто, когда люди начинают искать поставщиков, они сразу думают о 'супер-защищенности', о каких-то космонавтических свойствах. И это понятно, маркетинг ведь не дремлет. Но реальность, как всегда, куда прозаичнее и интереснее. Я вот уже лет десять в этой сфере, и скажу прямо – ключевое не просто 'керамика', а правильная рецептура, точное соблюдение технологического процесса и, конечно, квалифицированное оборудование. И вот об этом хочу немного поделиться. Не претендую на исчерпывающую истину, просто – опыт, наблюдения, несколько неудачных попыток, которые, как ни странно, тоже ценны.

Прежде чем говорить о производстве, нужно понять, что мы имеем под рукой. Микрокристаллическая керамика – это не единый материал, а скорее группа материалов, которые при определенных условиях превращаются в твердые, износостойкие покрытия. В оконных пленках она используется для повышения устойчивости к царапинам, ультрафиолетовому излучению и различным химическим воздействиям. Главное – не путать с нанесенными пленками, которые, хоть и могут содержать керамические частицы, но не обладают полноценными свойствами истинной керамики. Здесь дело в структуре, в степени кристаллизации, в способе нанесения.

Насколько я понимаю, на рынке существует несколько подходов к созданию таких пленок. Есть варианты, где керамика выступает в качестве наполнителя в полимерной матрице. Это проще и дешевле, но и прочность у такой пленки, как правило, ниже. Другой подход – это более сложные процессы, где керамическое покрытие наносится на основу методом химического осаждения из паровой фазы (PVD) или другими современными технологиями. Это и дороже, но и дает гораздо лучшие результаты. И тут вопрос – для каких задач нужна пленка. Для жилого дома подойдет более экономичный вариант, а для промышленного объекта, где требуется максимальная защита, – однозначно PVD.

Самая большая проблема, с которой мы сталкивались при производстве и применении, – это равномерность керамического покрытия. Даже небольшие отклонения в толщине покрытия могут привести к неравномерной защите и, как следствие, к преждевременному износу. Это особенно актуально для больших панелей, где сложно контролировать процесс нанесения. Нужна сложная система контроля, которая в реальном времени отслеживает толщину и плотность покрытия, и, конечно, опытный персонал, который умеет настраивать оборудование и оперативно реагировать на изменения в технологическом процессе. Мы однажды потратили немало времени и ресурсов на отладку процесса нанесения на большом промышленном заказе, потому что покрытие получилось неоднородным. Пришлось практически переделывать всю партию.

Конечно, все зависит от конкретного оборудования. Я лично рекомендую обратить внимание на системы, которые позволяют контролировать температуру и давление в процессе нанесения. Эти параметры оказывают прямое влияние на структуру и свойства керамического покрытия. И еще – важна система фильтрации воздуха, чтобы избежать попадания пыли и других загрязнений на поверхность пленки. Мы экспериментировали с разными системами фильтрации, и оказалось, что самая эффективная – это комбинация нескольких фильтров разной степени очистки. Это позволило нам значительно снизить количество брака.

Если говорить о технологическом процессе, то он, как правило, начинается с подбора сырья. Здесь нужно учитывать не только стоимость, но и качество материалов. Основа пленки обычно представляет собой полиуретан или поливинилхлорид (ПВХ). Керамический порошок может быть разного состава: оксид алюминия, диоксид кремния, карбонат кальция и другие. Выбор зависит от требуемых свойств пленки. Также необходимы добавки – пластификаторы, стабилизаторы, красители и т.д.

Дальше – смешивание компонентов, формирование пленки, нанесение керамического покрытия, отверждение. Отверждение может происходить при различных температурах и давлениях, в зависимости от технологии. После отверждения пленка подвергается контролю качества – проверка на прочность, устойчивость к царапинам, ультрафиолетовое излучение и химическое воздействие. Это очень важный этап, потому что именно здесь выявляются дефекты, которые могут повлиять на долговечность пленки. Мы используем автоматизированные системы контроля качества, которые позволяют оперативно выявлять дефекты и исключать брак.

Один из самых важных аспектов – это ультрафиолетовая стабильность. Керамика, как правило, хорошо защищает от ультрафиолета, но полимерная основа пленки может выцветать под воздействием солнечных лучей. Поэтому необходимо использовать специальные добавки, которые блокируют ультрафиолетовое излучение или нейтрализуют его действие. Иначе пленка быстро потеряет свой внешний вид и эффективность. Мы тестируем пленки на ультрафиолетовую устойчивость в специальных камерах, где имитируются различные климатические условия. Результаты этих тестов позволяют нам подобрать оптимальный состав пленки и гарантировать ее долговечность.

Не стоит забывать и о влиянии температуры. Высокие температуры могут привести к деформации пленки и ухудшению ее адгезии к поверхности стекла. Поэтому при работе с пленками в жарком климате необходимо учитывать этот фактор и использовать специальные технологии, которые обеспечивают устойчивость пленки к высоким температурам. И еще – важна правильная установка пленки. Если пленка установлена неправильно, она может быстро отклеиться или образовать пузыри. Поэтому важно использовать профессиональное оборудование и следовать инструкциям производителя.

Оборудование – это, конечно, существенная часть инвестиций. Здесь нужно думать не только о стоимости, но и о надежности, производительности и возможности автоматизации. Для смешивания компонентов обычно используют высокоскоростные смесители. Для формирования пленки – каландры или экструдеры. Для нанесения керамического покрытия – системы PVD или другие специализированные установки. Для отверждения – печи с контролируемой температурой и атмосферой.

Нам в свое время пришлось потратить немало времени на выбор оборудования. Мы рассматривали разные варианты, сравнивали их характеристики, консультировались с производителями и инженерами. В итоге остановились на комплексе, который позволял нам производить пленки разных типов и с разными свойствами. Автоматизация процесса позволила нам значительно снизить трудозатраты и повысить производительность. Но главное – автоматизация позволила нам контролировать качество продукции на каждом этапе производства.

Но даже самое современное оборудование бесполезно без квалифицированного персонала. Необходимо иметь опытных технологов, инженеров и операторов, которые умеют настраивать оборудование, контролировать процесс производства и решать возникающие проблемы. Поэтому мы уделяем большое внимание обучению и повышению квалификации наших сотрудников. Мы регулярно проводим тренинги и семинары, приглашаем специалистов из других компаний и обмениваемся опытом. И еще – важно создать в коллективе атмосферу взаимопомощи и сотрудничества. Только так можно добиться высоких результатов.

Ну и, конечно, не стоит забывать о соблюдении техники безопасности. При работе с химическими веществами и оборудованием необходимо строго соблюдать правила безопасности и использовать средства индивидуальной защиты. Это очень важно, чтобы предотвратить травмы и обеспечить здоровье наших сотрудников.

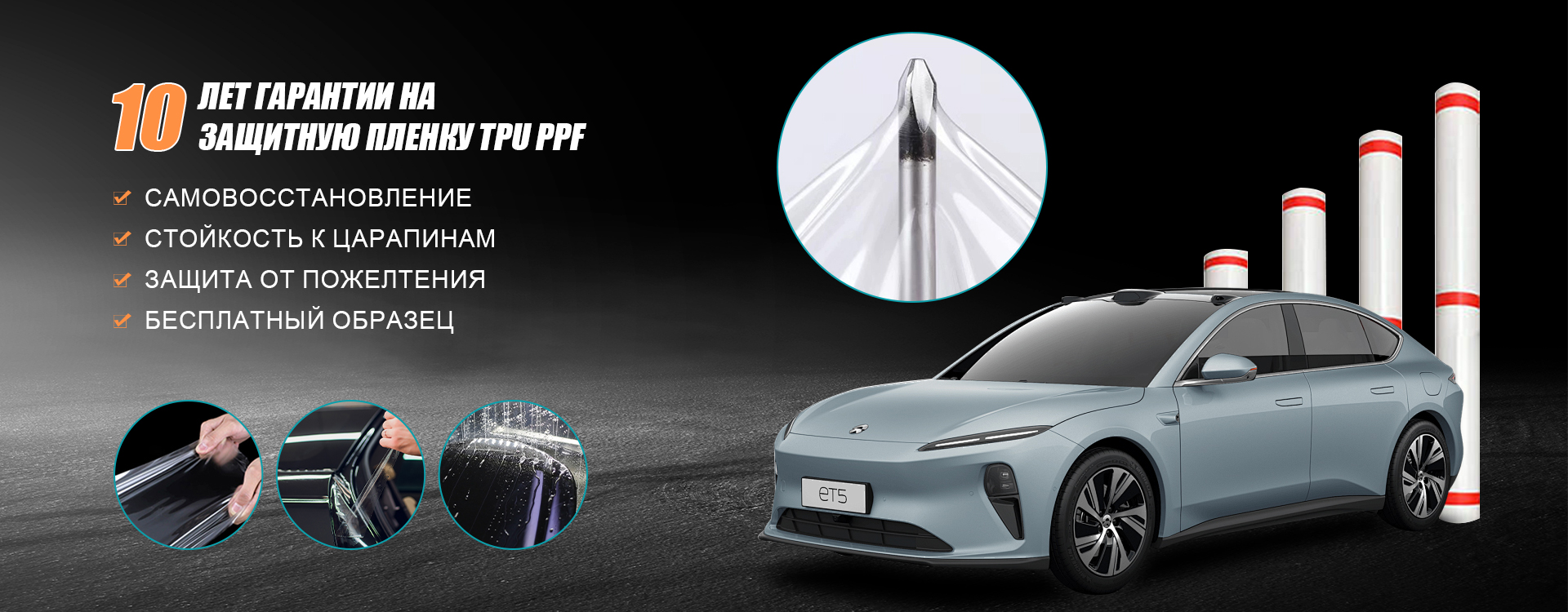

Компания ООО Шанхай Чихуань Новые Материалы Технолоджи, как производитель автомобильных пленок премиум-класса, имеет богатый опыт в работе с современными материалами и технологиями. Мы постоянно следим за новинками в области заводов микрокристаллической керамической оконной пленки и совершенствуем наши производственные процессы. Мы видим растущий спрос на высококачественные пленки, которые обеспечивают не только защиту от царапин и ультрафиолета, но и улучшают внешний вид автомобиля. Наш опыт, в сочетании с современным оборудованием и квалифицированным персоналом, позволяет нам предлагать клиентам лучшие решения на рынке.

Рынок заводов микрокри