Матная пленка на автомобиль – сейчас это тренд, не спорю. Но часто вижу, как люди, особенно новички в этой сфере, сосредотачиваются только на выборе пленки и нанесении. А вот с заводским производством, с масштабированием, с оптимизацией процессов – тут уже совсем другая история. Часто недооценивают важность правильной подготовки поверхности и контроля качества на каждом этапе. Это не просто 'приклеить пленку', это целая инженерная задача. И я, повидавший всякое, хочу поделиться своими мыслями.

Когда говорят о 'заводском производстве', обычно подразумевают автоматизированные линии, огромные объемы и максимальную эффективность. Но для автомобильной пленки это не всегда так. На начальном этапе, особенно при небольших заказах, все может быть и ручным. Однако, для серьезного бизнеса, конечно, стремишься к автоматизации. Это касается как нанесения пленки, так и последующей обработки. Говорить про 'автоматическую линию' – это, скорее, о больших производственных мощностях, рассчитанных на непрерывную работу.

Сама по себе матовая текстура – это отдельный вызов. Она более требовательна к точности нанесения, чем глянцевая. Любые неровности, пузыри, даже мельчайшие дефекты заметны гораздо сильнее. Поэтому, ключевым является контроль температуры и влажности в помещении, а также профессионализм нанесения. Влияние материала пленки на температуру нанесения невозможно переоценить. Неправильный температурный режим может привести к деформации пленки и ее отслоению, особенно при сложных геометрических формах кузова.

Этап подготовки – это, пожалуй, самый важный. Любая грязь, пыль, масляные пятна, даже следы полировки – все это критически влияет на адгезию пленки. Мы часто сталкиваемся с ситуациями, когда на поверхности кузова остались следы предыдущих работ – остатки клея, царапины. Это требует дополнительной обработки – очистки, шлифовки, нанесения праймера. Не стоит экономить на этой стадии, это прямая гарантия качества и долговечности покрытия.

Используем различные виды обезжиривателей и очистителей, в зависимости от типа кузова и предыдущих работ. Иногда требуется использование специальных составов для удаления остатков полироли. Очень часто игнорируют такой важный аспект, как преднанесение 'парового тумана', который помогает выявить дефекты подготовки поверхности.

Даже при ручном нанесении можно добиться высокой эффективности, если вы разработаете четкую технологическую карту. Использование качественного оборудования – вакуумного насоса, скребков, валиков – тоже играет важную роль. Но главное – это опыт и умение. Нужно знать, как правильно растягивать пленку, как устранять пузыри, как работать с угловатыми элементами кузова.

Например, при нанесении на капот сложно добиться идеальной ровности из-за его изогнутой формы. В таких случаях часто используют метод 'натяжения' пленки, используя специальный вакуумный насос и валики. Это требует определенной сноровки и опыта. В противном случае, можно получить неровное покрытие с множеством складок и пузырей. Были случаи, когда неправильно подобранные настройки вакуумного насоса приводили к полному разрушению пленки при ее отклеивании. Это, конечно, дорогое удовольствие.

После нанесения пленки необходимо провести тщательный контроль качества. Это включает в себя проверку на наличие пузырей, складок, царапин, дефектов клея. Используем специальные инструменты и приборы для контроля качества – ультрафиолетовые лампы, микроскопы. Необходимо убедиться, что пленка ровно приклеена к кузову и не имеет каких-либо дефектов.

Мы часто используем метод 'теплового контроля' – нагреваем пленку феном и наблюдаем за ее поведением. Если пленка начинает деформироваться или отклеиваться, это говорит о неправильном нанесении или низком качестве пленки. К сожалению, не всегда удается выявить дефекты на ранней стадии. Но при тщательном контроле качества можно минимизировать риски и обеспечить удовлетворенность клиента.

Недавно у нас был заказ на нанесение матовой пленки на автомобиль с сложным кузовом – спортивный автомобиль с множеством аэродинамических элементов. При нанесении пленки на один из этих элементов возникла проблема – пленка начала отклеиваться в местах соединения с другими элементами. Оказалось, что поверхность этого элемента была недостаточно очищена. Пришлось удалить пленку и повторить процесс подготовки поверхности.

Еще один случай – на нанесении пленки на задний бампер возникли пузыри. Выяснилось, что пленка была слишком холодной. Пришлось подогреть пленку феном и повторно натянуть ее на поверхность. Эти случаи показывают, что даже самый опытный мастер может столкнуться с неожиданными проблемами. Важно уметь быстро реагировать на них и находить решения.

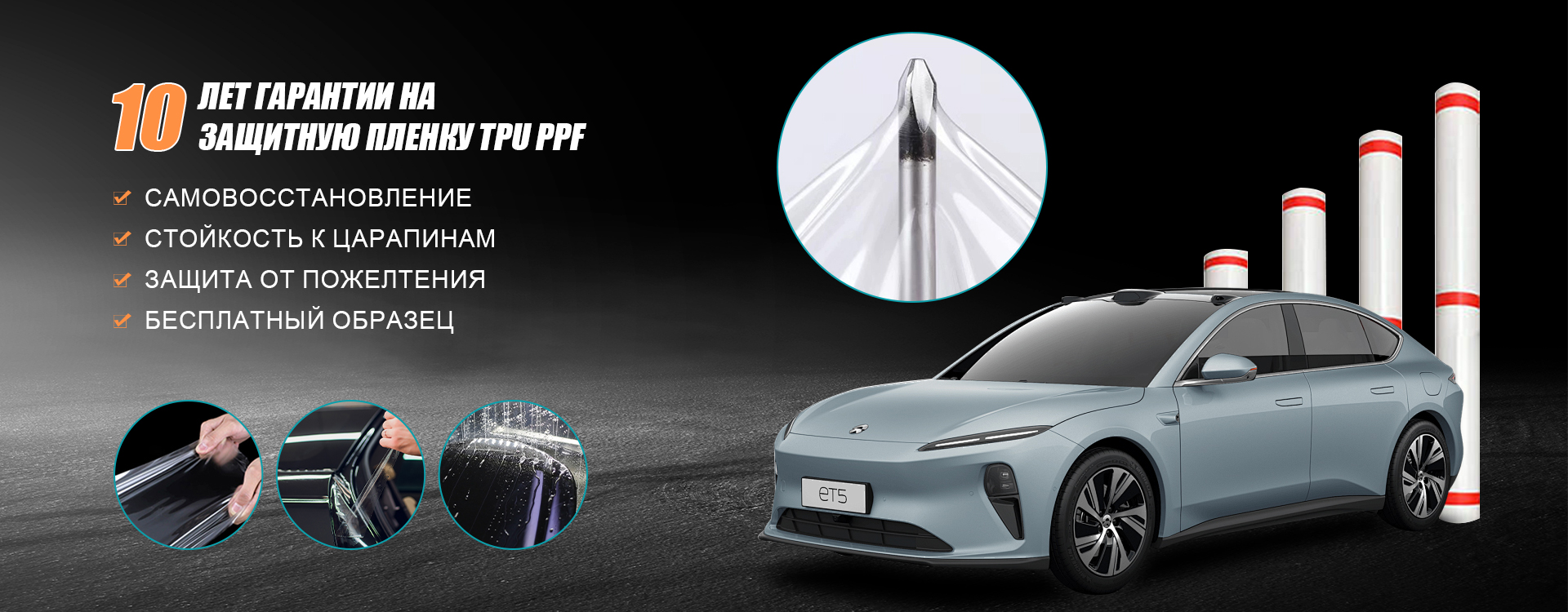

Основываясь на опыте работы с различными типами автомобилей и пленки, мы в ООО Шанхай Чихуань Новые Материалы Технолоджи (https://www.highcool.ru) постоянно совершенствуем наши процессы. Мы используем только высококачественные материалы и оборудование, а также привлекаем к работе квалифицированных специалистов. Мы гордимся тем, что являемся ведущим производителем и поставщиком автомобильных плёнок премиального качества.

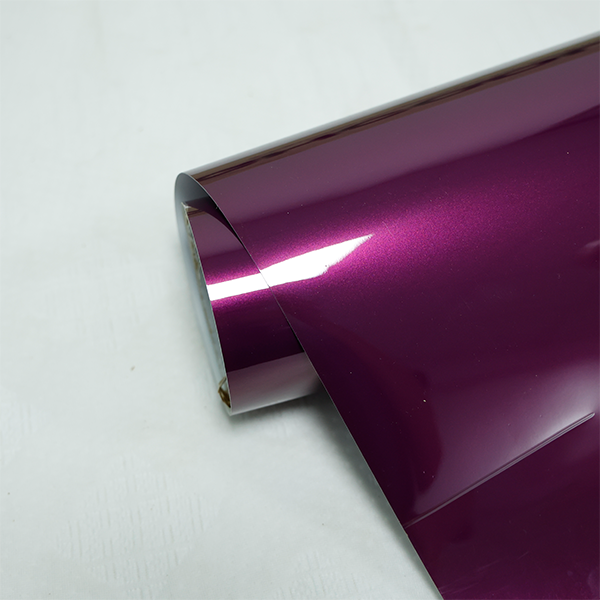

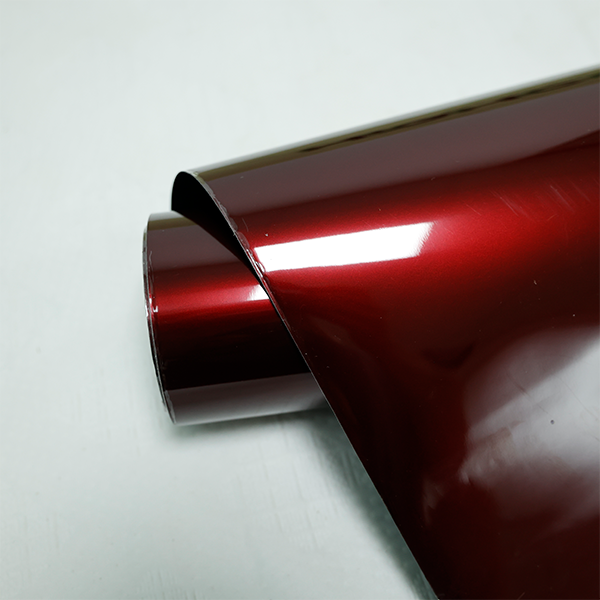

Сейчас наблюдается тенденция к использованию более тонких и гибких пленок. Это позволяет добиться более точного прилегания пленки к кузову и устранить неровности. Также растет спрос на пленки с улучшенными защитными свойствами – устойчивые к царапинам, ультрафиолетовому излучению, химическим веществам.

В будущем, вероятно, автоматизация будет играть еще большую роль в производстве автомобильной пленки. Появятся новые автоматизированные линии, которые позволят значительно повысить производительность и снизить затраты. Также можно ожидать появления новых технологий нанесения пленки – например, нанесения пленки под вакуумом или с использованием лазерного напыления.