Производство OEM пленок для днища автомобиля – тема, которая часто вызывает недопонимание. Многие считают, что это простой процесс нанесения пленки, но на деле здесь гораздо больше нюансов, связанных с материалами, технологией, а также с необходимостью соответствия строгим требованиям автомобильных производителей. Недавние заказы показали, что даже опытные компании сталкиваются с проблемами, которые можно решить только при системном подходе. Попробуем разобраться в этом вопросе, исходя из практического опыта.

Первая проблема, с которой мы столкнулись, это выбор материала. Просто так взять какая-нибудь полиуретановая пленка и нанести её на днище не получится. Требования к износостойкости, устойчивости к химическим веществам (дорожная соль, масла, антифриз) и механическим повреждениям очень высоки. Особенно это актуально для автомобилей, эксплуатируемых в сложных климатических условиях. Например, мы работали над проектом для компании, занимающейся тюнингом внедорожников, и для них пришлось подобрать специальную пленку с повышенной устойчивостью к царапинам и сколам – просто стандартной полиуретановой было недостаточно.

Еще один важный момент – адгезия. Пленка должна надежно приклеиваться к поверхности днища, не отслаиваться и не создавать пузырей. Это зависит от качества подготовки поверхности, типа клея и температуры нанесения. Мы несколько раз сталкивались с проблемами, когда пленка отклеивалась после короткого времени эксплуатации. Причина, как правило, заключалась в недостаточно тщательной очистке и обезжиривании днища перед нанесением. Сейчас у нас в процедуру подготовки добавили специальный этап с использованием ультразвуковой очистки.

И, конечно, не стоит забывать о технологическом процессе нанесения. Это требует специального оборудования и квалифицированного персонала. Неправильная температура нагрева, давление и скорость нанесения могут привести к образованию складок и неровностей на пленке. Особенно сложно работать с большими поверхностями, таких как днище грузового автомобиля. Здесь важна координация действий нескольких сотрудников и использование специального оборудования, позволяющего равномерно нагревать и разглаживать пленку.

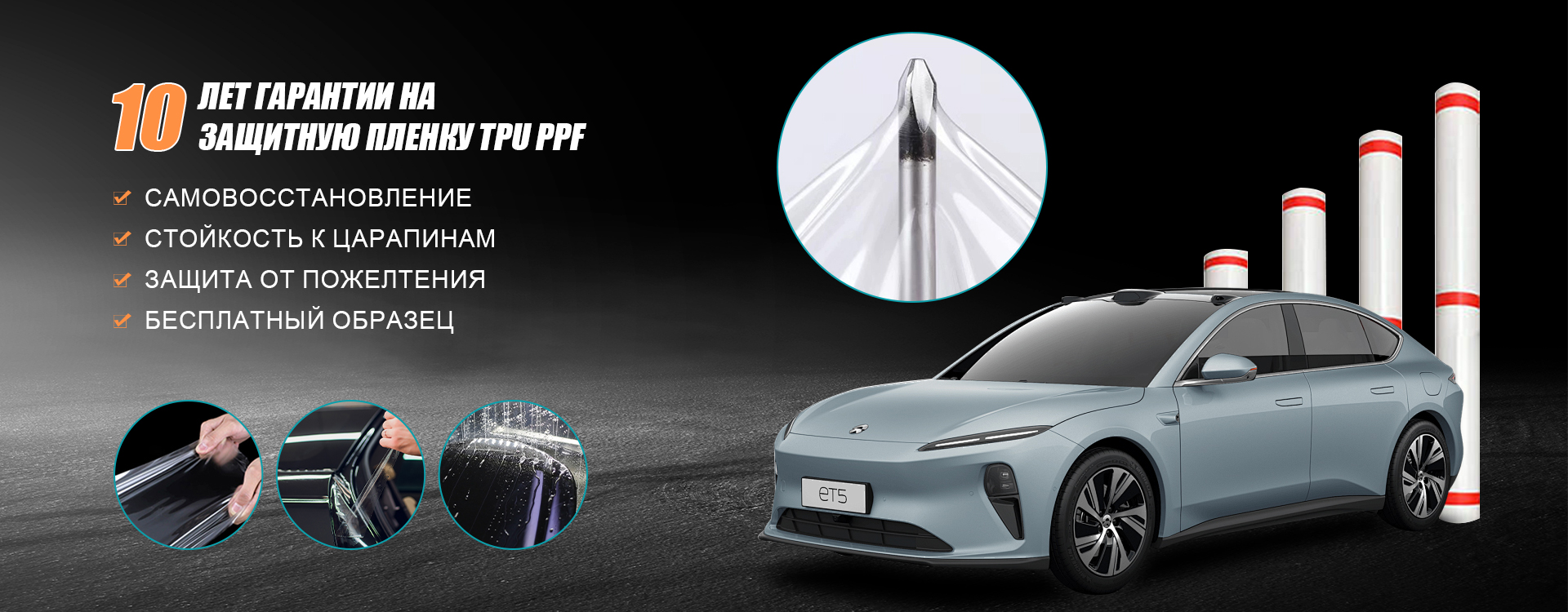

Полиуретановые пленки (PPF) остаются лидером в производстве пленок для защиты кузова и днища. Они обладают отличными защитными свойствами, долговечностью и устойчивостью к царапинам и сколам. Но это не единственное решение. Есть и другие варианты, например, пленки на основе термопластов, которые могут быть дешевле, но уступают полиуретану по характеристикам. Также существуют специальные полимерные композиты, разработанные для конкретных применений, например, для защиты от ультрафиолетового излучения или высоких температур.

Выбор материала зависит от множества факторов, включая бюджет, требования к защите и условия эксплуатации автомобиля. Мы часто рекомендуем нашим клиентам проводить тестовые полировки различных типов пленок, чтобы оценить их долговечность и внешний вид в реальных условиях. Совместно с поставщиками мы нередко тестируем новинки, анализируя их поведение при различных нагрузках и погодных условиях.

Нельзя недооценивать важность качества используемых материалов. Мы сотрудничаем только с проверенными поставщиками, которые предоставляют сертификаты соответствия на свою продукцию. Это позволяет нам гарантировать, что наши пленки соответствуют всем необходимым требованиям и не нанесут вред автомобилю.

Процесс производства пленок для днища автомобиля довольно сложный и многоступенчатый. Начинается он с выбора материала и его подготовки к нанесению. Затем следует подготовка поверхности днища – очистка, обезжиривание и, при необходимости, выравнивание. После этого начинается сам процесс нанесения пленки, который требует точного соблюдения технологии и использования специального оборудования.

В нашем цехе используется несколько типов оборудования, включая нагревательные устройства, вакуумные насосы и инструменты для разглаживания пленки. Важно, чтобы все оборудование было исправным и правильно настроенным. Регулярное техническое обслуживание и калибровка оборудования – залог качественного результата. Мы также используем специальные термометры и датчики давления для контроля параметров процесса нанесения.

После нанесения пленки проводится финальная обработка – удаление излишков материала, выравнивание и полировка. Это позволяет получить гладкую и ровную поверхность, которая не будет создавать сопротивление движению автомобиля. Также на финальном этапе проверяется качество адгезии пленки к поверхности днища. Использование специализированных инструментов, таких как резиновые шпатели и полировочные круги, помогает добиться оптимального результата.

Бывают и неудачи. Например, однажды мы столкнулись с проблемой деформации пленки в местах крепления к днищу. Причина оказалась в неправильном выборе клея. Мы использовали клей, который был слишком жестким и не допускал гибкости пленки. Пришлось полностью переделывать работу, используя другой тип клея, который более устойчив к деформациям. Это был дорогостоящий опыт, но он позволил нам сделать вывод о необходимости более тщательного анализа характеристик клея перед началом работы.

Другой случай – неправильный выбор технологии нанесения. При нанесении пленки на автомобили с сложной геометрией днища, мы не учли особенности конструкции и не использовали достаточно гибкое оборудование. В результате пленка образовала складки и неровности. Теперь мы уделяем больше внимания анализу конструкции автомобиля и подбору оптимальной технологии нанесения для каждой конкретной модели.

Нельзя забывать о роли квалификации персонала. Даже самое современное оборудование не сможет обеспечить качественный результат, если работу выполняет неопытный сотрудник. Поэтому мы уделяем большое внимание обучению и повышению квалификации наших сотрудников. Регулярные тренинги и практические занятия помогают им осваивать новые технологии и решать возникающие проблемы.

Рынок производства пленок для днища автомобиля постоянно развивается. Появляются новые материалы, технологии и оборудование. Одной из перспективных тенденций является использование интеллектуальных пленок, которые могут самостоятельно восстанавливаться после повреждений или адаптироваться к изменяющимся условиям эксплуатации.

Мы также планируем расширять ассортимент предлагаемых пленок, разрабатывая специальные решения для различных типов автомобилей и условий эксплуатации. Например, мы работаем над созданием пленок с повышенной устойчивостью к ударам и вибрациям для автомобилей, используемых в тяжелых условиях. Кроме того, мы рассматриваем возможность внедрения новых технологий нанесения пленок, таких как автоматизированные системы нанесения и роботизированные линии.

Наше предприятие стремится быть в курсе последних тенденций и внедрять инновационные решения, чтобы предлагать нашим клиентам самые передовые и эффективные продукты. Мы уверены, что производство OEM пленок для днища автомобиля будет оставаться важным направлением развития автомобильной промышленности в ближайшие годы.