Итак, производитель OEM PPF пленки для автомобилей… Это звучит солидно, правда? Но на самом деле, когда начинаешь копать глубже, понимаешь, что тут есть свои тонкости. Часто люди думают, что PPF – это просто пленка, наклеиваешь и все. Это не так. Качество материала, адгезив, технология нанесения, опыт – все это влияет на результат. А еще, и это важно, нужно понимать потребности конкретного рынка. В России, например, погода – это отдельная песня, и пленка должна быть максимально устойчивой к перепадам температур и агрессивным средам.

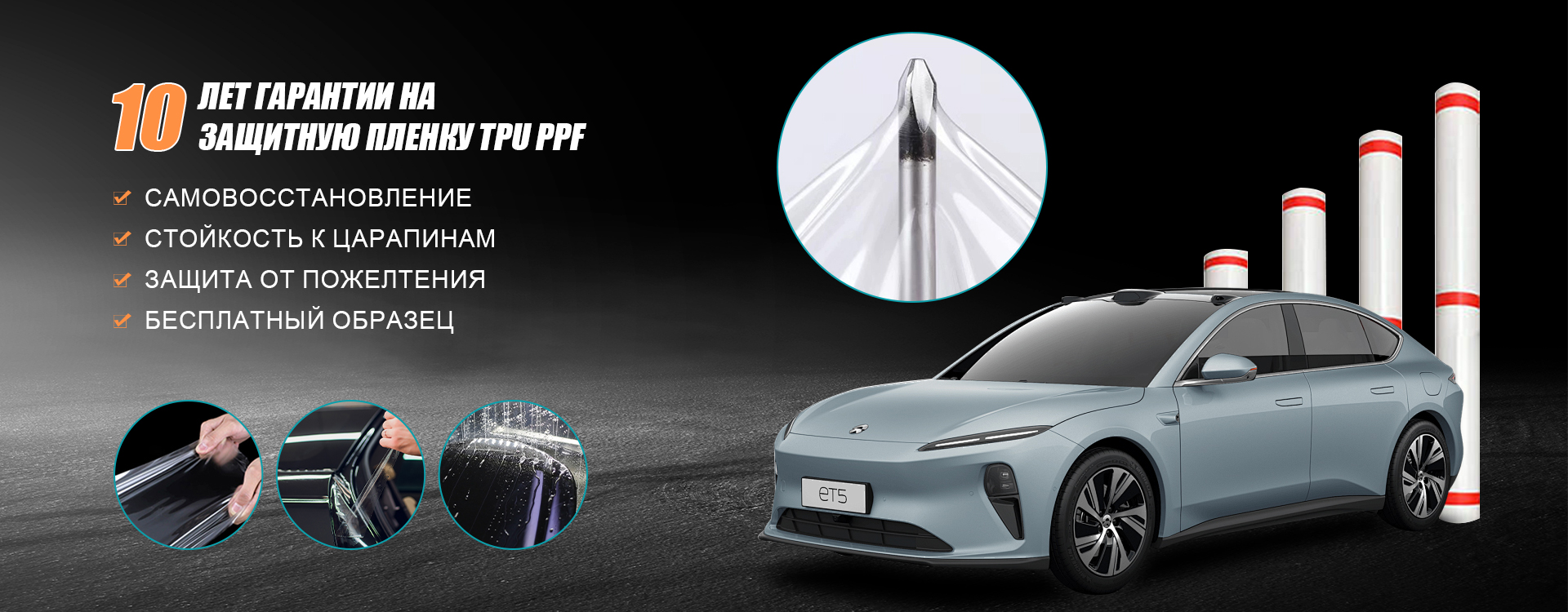

Первый вопрос, который возникает – что вообще такое OEM? В общем, OEM PPF – это пленка, которая поставляется производителям автомобилей для нанесения на новые машины непосредственно на конвейере. Требования к ней самые высокие: безупречное качество, стабильность характеристик, соответствие строгим спецификациям. По сути, это “стандарт золотого класса”. Aftermarket пленка, как правило, более доступна по цене, но и качество может быть ниже. Разница в материалах, особенно в полиуретановых пленках, заметна сразу. OEM пленка часто обладает более высокой эластичностью, устойчивостью к царапинам и УФ-излучению.

Я помню один случай, когда нам заказали пленку для партии автомобилей премиум-класса. Клиент требовал максимально долговечного решения, а бюджет был ограничен. Мы предложили несколько вариантов, но в итоге выбрали пленку, которая немного дороже, но соответствовала всем требованиям. Позже выяснилось, что более дешевые аналоги начали деформироваться уже через год, а наша пленка сохранила свой первоначальный вид. Стоимость первоначальной инвестиции окупилась многократно.

Проблемы часто возникают из-за неправильного выбора материала. Например, в регионах с высокой влажностью можно столкнуться с проблемами деформации пленки. Или с выбором адгезива – он должен быть совместим с материалом пленки и поверхностью автомобиля. Если адгезив не подходит, пленка может отклеиться, что приведет к серьезным последствиям.

Самый распространенный материал для защитной полиуретановой пленки – это, конечно, полиуретан. Но он бывает разный: однослойный, двухслойный, многослойный. Каждый слой выполняет свою функцию: верхний слой обеспечивает защиту от царапин и сколов, средний слой – устойчивость к ультрафиолету и химическим воздействиям, а нижний слой – адгезию. Чем больше слоев, тем выше долговечность пленки, но и тем выше цена.

TPU (термопластичный полиуретан) – более гибкий и эластичный материал, чем полиуретан. Он хорошо подходит для защиты сложных форм кузова. Однако TPU менее устойчив к царапинам и ультрафиолету, поэтому часто используется в качестве промежуточного слоя в многослойных пленках. Мы, кстати, не раз использовали комбинацию PU и TPU для достижения оптимального баланса между долговечностью и гибкостью.

В последнее время все большую популярность набирают пленки на основе силикона. Они обладают высокой гибкостью и эластичностью, но уступают полиуретану по долговечности. Однако, они хорошо подходят для временной защиты от мелких царапин и сколов.

Подготовка поверхности – это 80% успеха. Даже самая качественная пленка может отклеиться, если поверхность автомобиля не подготовлена должным образом. Это значит, что ее нужно тщательно очистить от загрязнений, обезжирить и выровнять.

Во время подготовки часто встречается проблема с наличием мелких царапин или сколов на поверхности кузова. Их нужно устранять с помощью шлифовки и полировки. Мы используем специальные наборы для подготовки поверхности, которые позволяют добиться идеальной гладкости. Это, кстати, очень кропотливый и трудоемкий процесс.

Нанесение пленки – это тоже искусство. Нужно учитывать форму кузова, температуру окружающей среды и влажность. И, конечно, нужен опыт и профессиональное оборудование. Мы используем вакуумный насос для равномерного натяжения пленки и специальный скребок для удаления пузырей. Важно, чтобы процесс был выполнен аккуратно и без спешки. Иногда приходится переделывать целые участки, если допустили ошибку на начальном этапе.

Мы работали с разными автомобилями, от бюджетных моделей до дорогих суперкаров. Например, однажды нам нужно было наклеить пленку на автомобиль с очень сложной формой кузова. Это потребовало от наших мастеров максимальной аккуратности и опыта. Пришлось использовать специальные методы нагрева и растяжения пленки, чтобы добиться идеальной посадки. В итоге, результат превзошел все ожидания. Клиент был очень доволен.

Иногда возникают проблемы с защитой от царапин на колесных арках или порогах. Эти участки подвергаются особому риску, поэтому их нужно дополнительно обработать. Или с защитой от химических воздействий – например, от кислотных дождей или соль. В этом случае, нужно использовать пленку с повышенной устойчивостью к агрессивным средам.

Сейчас активно внедряются новые технологии, например, использование самовосстанавливающихся пленок. Они способны самостоятельно устранять мелкие царапины, что продлевает срок службы пленки. Это, конечно, большой шаг вперед, но пока еще довольно дорогое удовольствие. Но я уверен, что в будущем такие пленки станут более доступными.

Я думаю, что рынок PPF будет продолжать расти. Все больше людей осознают важность защиты своих автомобилей от повреждений. И все больше производителей автомобилей будут предлагать PPF в качестве дополнительной опции. Технологии будут развиваться, материалы будут становиться более качественными и долговечными. И, конечно, будут появляться новые решения для защиты от различных факторов, таких как ультрафиолетовое излучение, химические вещества и механические повреждения.

Мы, как производитель OEM PPF пленки для автомобилей, будем следить за всеми тенденциями и внедрять самые современные технологии. Мы стремимся предлагать нашим клиентам лучшие решения для защиты и кастомизации их автомобилей. Наша цель – чтобы каждая машина выглядела как новая, даже после многих лет эксплуатации.