Производитель OEM автомобильных накладных пленок – это не просто производство пленки, это целый комплекс задач, начиная от разработки состава и заканчивая логистикой поставок. Часто, при обсуждении этого сегмента, все сводится к выбору материала и технологии нанесения, а вот как насчет стабильности качества, соблюдения сроков и решения специфических проблем – это уже другая история. Я вот несколько лет этим занимаюсь, и могу сказать, что 'легких' решений здесь нет. Вроде бы все просто: пленка – на автомобиль. Но на деле – это постоянные компромиссы и необходимость находить подход к каждому клиенту.

Начнем с определения. OEM, или Original Equipment Manufacturer, в данном случае означает, что мы производим пленку по спецификациям заказчика, под его брендом или логотипом. Это отличается от производства пленки под собственные нужды, когда мы выступаем как поставщик для других компаний. Ключевое здесь – соответствие требованиям заказчика по техническим характеристикам: прочности, износостойкости, термостойкости, адгезии и, конечно, внешнему виду.

Именно спецификации – это самое интересное и сложное. Клиент может предоставить детальный технический паспорт с требованиями к материалу, толщине, цвету, глянцу или матовой текстуре. Или, наоборот, предложить лишь примерный образ, а дальше уже нужно работать, чтобы воплотить его в жизнь. Часто встречаются запросы на создание пленки с особыми функциональными свойствами: например, с защитой от ультрафиолета определенного спектра, или с улучшенными антицарапными характеристиками.

Важно понимать, что не все пленки одинаковы. Существуют различные типы полиуретановых пленок (PU), виниловые пленки (PVC), и пленки на основе других полимеров. Каждый тип имеет свои преимущества и недостатки, и выбор материала зависит от назначения пленки и условий эксплуатации автомобиля. Например, для защиты кузова от мелких царапин подойдет виниловая пленка, а для защиты от сколов и трещин – полиуретановая.

Один из самых распространенных проблем – это обеспечение стабильного качества. Состав пленки, условия производства, качество сырья – все это влияет на ее долговечность и внешний вид. Часто приходится сталкиваться с проблемами, связанными с адгезией – пленка плохо прилипает к поверхности, что может привести к отслоению и появлению пузырей. Это особенно актуально при нанесении пленки на сложные геометрические формы.

Еще одна проблема – это температурные деформации. Пленка может сжиматься или расширяться в зависимости от температуры, что также может привести к отслоению и появлению дефектов. Для решения этой проблемы необходимо использовать пленку с высоким коэффициентом термической стабильности и правильно ее наносить, соблюдая технологию нагрева и разглаживания.

Я помню один случай, когда мы работали над проектом по производству пленки для защиты кузова премиального автомобиля. Клиент требовал высокой устойчивости к царапинам и идеальной прозрачности. Мы экспериментировали с разными составами пленки, но все попытки заканчивались неудачей. То пленка была слишком хрупкой, то не обеспечивала достаточную защиту от царапин, то имела легкий голубоватый оттенок. В итоге, мы пришли к компромиссу, используя комбинацию разных материалов и технологий нанесения. Это позволило нам добиться желаемого результата, но потребовало значительных затрат времени и ресурсов.

Технология нанесения пленки – это не менее важный фактор, чем качество самой пленки. Неправильное нанесение может привести к появлению пузырей, складок и других дефектов. Существуют различные технологии нанесения пленки: нанесение в нагретом состоянии, нанесение в холодном состоянии, нанесение с использованием специальных растворителей.

Наиболее распространенная технология – это нанесение в нагретом состоянии. При нагреве пленка становится более эластичной и легче поддается разглаживанию. Однако, при нагреве пленка может деформироваться, поэтому важно правильно подобрать температуру и использовать специальные инструменты. Например, при нанесении пленки на сложные криволинейные поверхности, используется специальный нагревательный пистолет с регулируемой температурой и различные валики и шпатели для разглаживания пленки.

Иногда приходится сталкиваться с проблемой нанесения пленки на кузов с выпуклыми элементами, например, на крылья или пороги. В этом случае, необходимо использовать специальную технику нанесения и специальные материалы, которые позволяют пленке адаптироваться к форме кузова. Также важно учитывать, что при нанесении пленки на сложные элементы могут возникать трудности с разглаживанием пленки, что может привести к появлению пузырей.

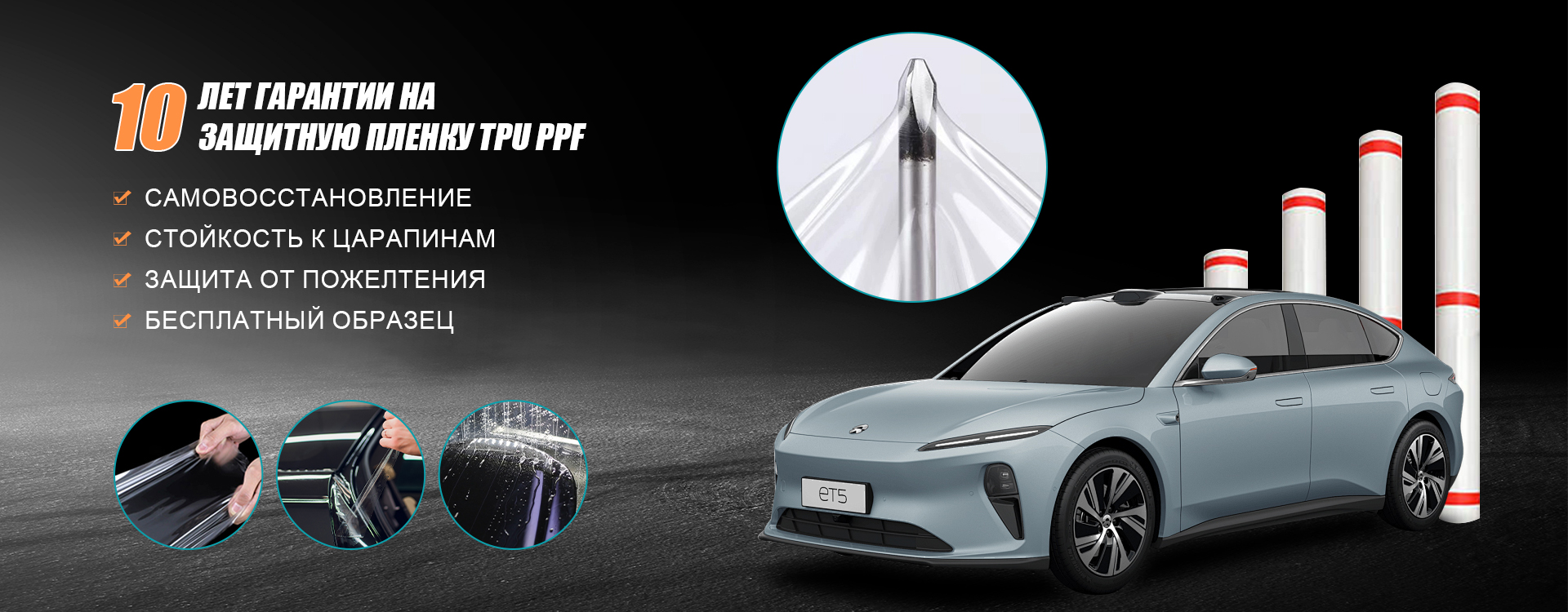

В последние годы наблюдается растущий спрос на полиуретановые пленки (PPF). Они обеспечивают более высокую защиту от царапин, сколов и трещин, чем виниловые пленки. Кроме того, PPF имеют более высокую термостойкость и устойчивость к химическим воздействиям.

Еще один тренд – это использование пленки с улучшенными оптическими свойствами. Например, разрабатываются пленки с повышенной прозрачностью и антибликовым покрытием. Также наблюдается тенденция к созданию пленки с различными эффектами, например, с голографическим рисунком или с матовой текстурой. Это позволяет клиентам персонализировать внешний вид своего автомобиля и сделать его более привлекательным.

Мы сами активно работаем над развитием технологий производства PPF. Например, мы разрабатываем пленку с улучшенными антицарапными характеристиками и с повышенной устойчивостью к ультрафиолетовому излучению. Мы также экспериментируем с различными составами пленки, чтобы добиться оптимального баланса между прочностью, гибкостью и прозрачностью.

Наша компания ООО Шанхай Чихуань Новые Материалы Технолоджи – это не просто производитель, но и поставщик комплексных решений для защиты и кастомизации автомобилей. Мы предлагаем широкий ассортимент автомобильных пленок, а также услуги по их нанесению. Мы постоянно совершенствуем наши технологии и материалы, чтобы соответствовать требованиям рынка и предлагать клиентам лучшие решения.

Мы тесно сотрудничаем с производителями автомобилей и дилерскими центрами, чтобы разрабатывать пленку, которая соответствует их требованиям. Мы также работаем с частными клиентами, предлагая им индивидуальные решения для защиты и кастомизации их автомобилей. Наш опыт и знания позволяют нам находить оптимальные решения для любых задач, будь то защита от царапин, улучшение внешнего вида или создание уникального дизайна.

В будущем мы планируем расширить ассортимент наших продуктов и услуг, а также развивать новые технологии производства пленки. Мы также планируем увеличить наши экспортные рынки и стать ведущим производителем автомобильных пленок в мире. Наше стремление к качеству, инновациям и индивидуальному подходу к каждому клиенту позволяет нам уверенно смотреть в будущее.