Завод по производству пленок для окон, особенно на основе поливинилхлорида, это не просто промышленное предприятие – это сложный технологический процесс, требующий понимания химии материалов, нюансов оборудования и, конечно, опыта. Часто слышу мнение, что это относительно простая задача, особенно если сосредоточиться на базовой продукции. Но реальность, как всегда, куда более многогранна. Здесь сталкиваются вопросы стабильности сырья, контроля качества на каждом этапе, и, что немаловажно, непрерывной адаптации к меняющимся требованиям рынка и новым технологиям.

В общем и целом, процесс начинается с получения полимерного материала – ПВХ. Здесь уже есть несколько вариантов: использование первичного сырья, вторичное переработанное ПВХ, или комбинация обоих. Выбор зависит от требуемых характеристик готовой пленки и экономической целесообразности. Затем, ПВХ смешивается с различными добавками: стабилизаторами, пластификаторами, красителями, антипиренами – состав подбирается индивидуально в зависимости от назначения пленки (солнцезащитная, энергосберегающая, декоративная и т.д.). После этого смесь формуется в пленку – это может быть экструзия, каландрирование или другие методы. Далее идет процесс нанесения защитных покрытий, если они требуются. И, наконец, нарезка и упаковка готовой продукции.

Экструзия – самый распространенный способ производства пленки. Суть в том, чтобы расплавить смесь ПВХ и выдавить ее через специальную фильеру, формируя непрерывную ленту. Параметры экструзии – температура, давление, скорость подачи – критически важны для обеспечения равномерной толщины и качества пленки. Проблемы здесь могут возникать с неравномерным распределением красителя, что приводит к неоднородному цвету. Мы однажды столкнулись с этим, когда производили пленку с градиентным цветом, и пришлось перестраивать процесс для достижения нужного эффекта. При этом, оптимизация температуры и скорости экструзии оказалась самым эффективным решением.

Каландрирование используется для производства более тонких пленок, например, для декоративных целей. В этом процессе расплавленный ПВХ пропускается между двумя валками, которые придают пленке нужную толщину. Преимущество каландрирования – более точный контроль толщины и возможность получения пленок с высокой гладкостью поверхности. Однако, оно требует более сложного оборудования и более высокой квалификации персонала. В нашем случае, мы использовали каландрирование для производства специальных пленок с текстурированной поверхностью, имитирующей стекло.

На каждом этапе производства необходимо осуществлять строгий контроль качества. Это включает в себя проверку состава сырья, контроль температуры и давления в экструдере, измерение толщины пленки, проверку механических свойств (прочность на разрыв, эластичность), а также визуальный контроль на наличие дефектов (пузырьки, царапины, пятна). Особенно важно контролировать устойчивость пленки к ультрафиолетовому излучению, перепадам температур и атмосферным воздействиям. В противном случае, даже самая красивая пленка быстро потеряет свой внешний вид и функциональность. Например, мы проводим ультрафиолетовое тестирование пленки, подвергая ее воздействию имитации солнечного света в течение длительного времени, чтобы оценить ее устойчивость к выцветанию и разрушению.

Переработка отходов ПВХ – это не только экономически выгодно, но и экологически ответственно. Мы активно используем вторичное сырье в производстве некоторых видов пленок, например, для внутренних декоративных решений. При этом необходимо тщательно контролировать качество переработанного материала, чтобы не снизить характеристики готовой продукции. Процесс переработки включает в себя сортировку отходов, очистку и переплавку. Затем, переплавленный ПВХ смешивается с первичным сырьем и используется для производства новой пленки.

Одним из распространенных проблем в производстве плёнок для окон является проблема с адгезией, то есть с прилипанием пленки к стеклу. Это может быть связано с загрязненной поверхностью стекла, неправильным составом пленки или некачественным клеем. Для решения этой проблемы необходимо тщательно очищать стекло перед нанесением пленки, использовать специальный клей и соблюдать технологию нанесения.

Нанесение защитных покрытий – это еще один важный этап производства. Существует несколько способов нанесения покрытий: распыление, окунание, нанесение методом физического осаждения из паровой фазы (PVD). Выбор способа зависит от типа покрытия и требуемых характеристик. Например, для нанесения антибликового покрытия мы используем метод PVD, который обеспечивает равномерное и прочное покрытие. Важно правильно подобрать параметры нанесения, чтобы избежать образования дефектов (трещин, пузырьков).

Рынок плёнок для окон постоянно развивается. Появляются новые материалы, новые технологии, новые требования к качеству и функциональности. Нам важно следить за тенденциями рынка и адаптировать нашу продукцию к меняющимся потребностям клиентов. Например, сейчас растет спрос на энергосберегающие пленки, которые помогают снизить теплопотери в доме. Мы активно разрабатываем новые виды энергосберегающих пленок, которые сочетают в себе высокую эффективность и привлекательный внешний вид.

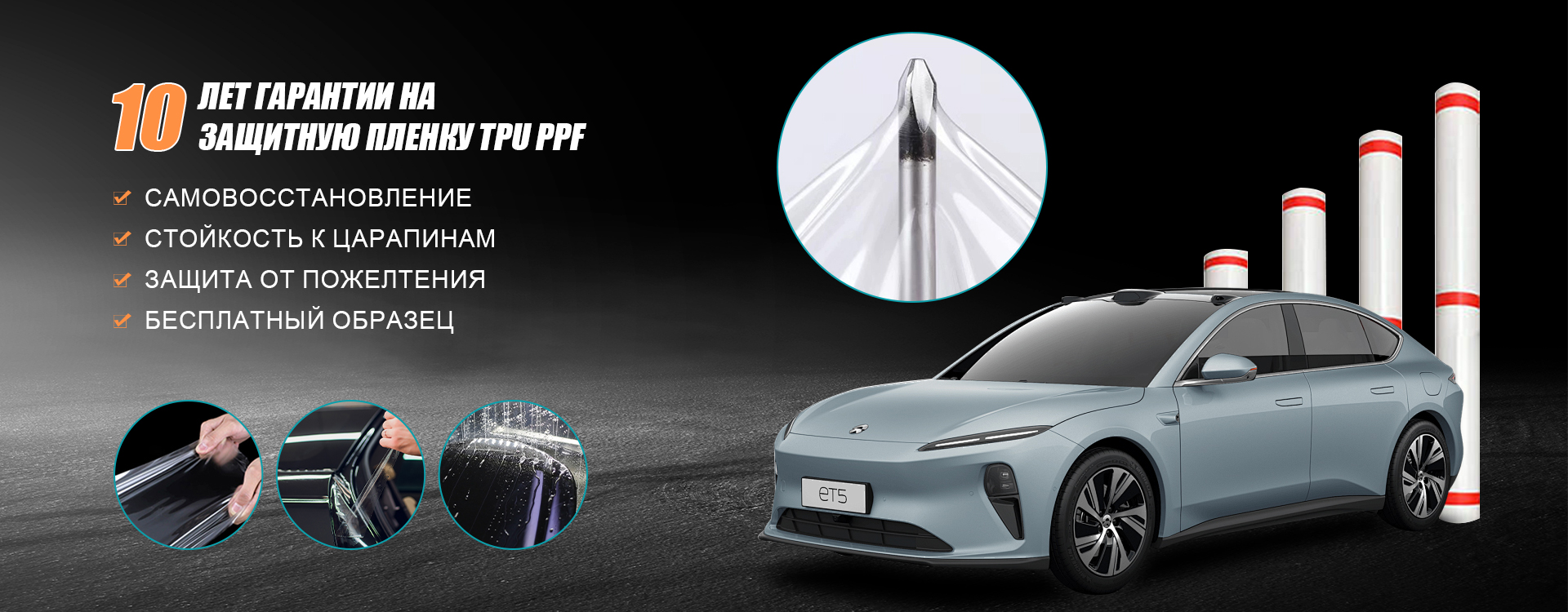

Вместо попыток охватить все виды пленок, мы решили сосредоточиться на производстве нишевых продуктов, например, пленок для автомобильных стекол или пленок с антибактериальным покрытием. Это позволяет нам лучше контролировать качество продукции и предлагать клиентам более специализированные решения. Например, мы сотрудничаем с компаниями, производящими автомобильные аксессуары, и поставляем им пленки для окон, соответствующие требованиям безопасности и эстетики.