Итак, 'ведущий завод по производству специальной пленки для кузова автомобиля'... Звучит громко, не так ли? В индустрии много компаний, которые себя так позиционируют. Но что значит 'ведущий' на самом деле? Для меня это не только мощность оборудования и объем производства. Это, прежде всего, качество, надежность, технологичность и, конечно, умение предвидеть тренды. Мы, в своей практике, часто сталкиваемся с ситуациями, когда компания может производить тонны пленки, но при этом не соответствует требованиям по долговечности, адгезии или устойчивости к атмосферным воздействиям. Это, знаете ли, дорого обходится клиенту – переделки, повторные оклейки… И репутация, разумеется.

Одним из самых распространенных вопросов, с которыми мы сталкиваемся, является адгезия пленки к поверхности кузова. Кажется простым – нанести, разгладить. Но дело в тонкостях: подготовка поверхности, температура окружающей среды, тип клея, даже влажность воздуха – все это играет роль. Особенно сложно с алюминиевыми кузовами, где предварительная обработка требует повышенного внимания. Наши сотрудники, в свое время, тратили кучу времени и ресурсов на поиск оптимальной схемы подготовки и нанесения на алюминий. Помню один случай, когда после нескольких неудачных попыток с использованием стандартной подготовки, нам удалось добиться отличного результата, изменив последовательность нанесения грунтовочного слоя и используя специальный адгезионный праймер. В итоге, клиент был очень доволен, и это подтвердило, что необходимо постоянно совершенствовать процессы.

Многие производители не уделяют достаточного внимания тестированию адгезии в различных климатических условиях. Мы, наоборот, проводим эксперименты с разной температурой и влажностью, чтобы убедиться, что пленка сохраняет свои свойства даже в экстремальных условиях эксплуатации. Полагаю, именно это и отличает 'ведущего' производителя от остальных.

Выбор адгезива – критически важный этап. Существуют различные типы – на основе силикона, полиуретана, и т.д. Каждый из них имеет свои преимущества и недостатки. Например, силиконовые адгезивы обычно более эластичные, что позволяет им лучше адаптироваться к деформациям кузова, но они менее устойчивы к воздействию ультрафиолета. Полиуретановые адгезивы более прочные и долговечные, но при этом менее гибкие. Выбор конкретного адгезива зависит от типа пленки, типа поверхности кузова и предполагаемых условий эксплуатации. Мы предлагаем различные варианты, помогая клиентам подобрать оптимальное решение.

Нельзя забывать и про грунтовочный слой. Он выполняет не только функцию подготовки поверхности, но и служит для улучшения адгезии и защиты кузова от коррозии. Правильный выбор грунтовочного слоя – это половина успеха.

Современное производство специальной пленки для кузова автомобиля – это сложный технологический процесс, который требует использования передового оборудования и строжайшего контроля качества. Мы инвестируем в автоматизацию производства, чтобы повысить производительность и снизить вероятность ошибок. Применяем современные системы мониторинга качества, которые позволяют отслеживать все этапы производства – от входного контроля сырья до финальной упаковки готовой продукции.

Особое внимание уделяем контролю толщины пленки, равномерности нанесения клея и отсутствие дефектов. Используем различные методы контроля – визуальный осмотр, ультразвуковой контроль, контроль адгезии. В нашей лаборатории есть все необходимое для проведения всесторонних испытаний.

Мы активно используем лазерные технологии в производстве пленки. Лазерная резка позволяет получать детали с высокой точностью и минимальными отходами. Лазерная маркировка позволяет наносить логотипы и другую информацию на пленку. Лазерная сварка позволяет создавать сложные трехмерные структуры.

Лазерные технологии значительно повышают качество и конкурентоспособность нашей продукции.

Помню, как однажды нам заказали оклейку кузова автомобиля с очень сложной геометрией – много изгибов, сложных углов. Первоначально, компания планировала использовать стандартный метод нанесения пленки, но это привело к образованию складок и волн. Мы предложили использовать специальную технологию нанесения пленки с использованием нагревающего оборудования и вакуумного насоса. Это позволило нам добиться идеально гладкой поверхности.

Другой пример – оклейка автомобиля с использованием пленки, не предназначенной для низких температур. В результате, пленка стала хрупкой и треснула. Это показало нам, как важно правильно выбирать пленку для конкретных условий эксплуатации.

Мы постоянно учимся на своих ошибках и совершенствуем свои технологии, чтобы предлагать клиентам только лучшее.

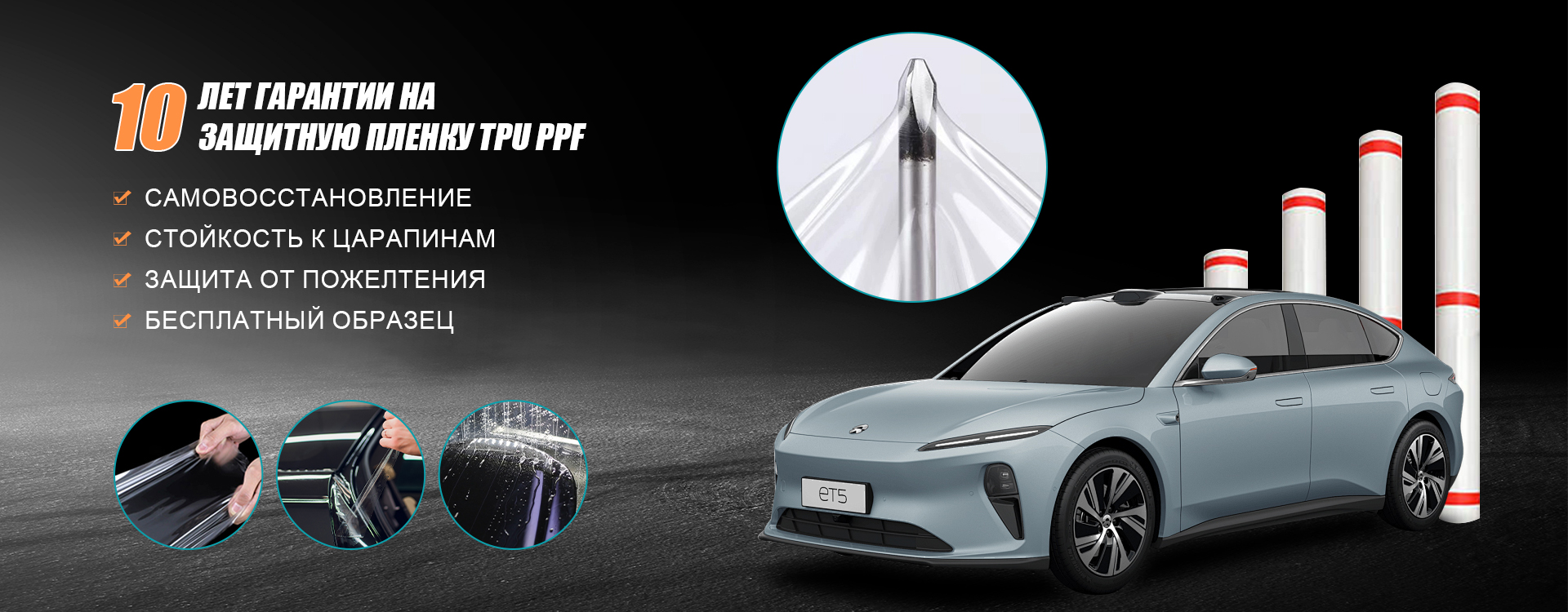

Индустрия автомобильных пленок постоянно развивается. Появляются новые материалы, новые технологии, новые требования к качеству и безопасности. Мы следим за всеми трендами и активно внедряем инновации в свою деятельность. В частности, мы сейчас работаем над разработкой пленки с улучшенными антицарапными свойствами и повышенной устойчивостью к воздействию химических веществ.

Важным аспектом нашей деятельности является экологическая устойчивость. Мы стремимся минимизировать воздействие на окружающую среду, используя экологически чистые материалы и технологии. Например, мы активно работаем над переработкой отходов производства.

Мы верим, что именно инновации и устойчивость определят будущее нашей отрасли. И мы готовы играть в этом ключевую роль. В том числе, в разработке более легких и прочных материалов – это сейчас очень востребовано, особенно в электромобилях.